Soldadura: Mecanismo, diseño de juntas y aplicaciones.

Después de leer este artículo, aprenderá acerca de: 1. Mecanismo de soldadura 2. Soldadores 3. Flujos utilizados 4. Diseño de juntas 5. Aplicaciones.

La soldadura es un proceso de unión de materiales calentándolos a una temperatura adecuada y utilizando un material de relleno, llamado soldadura, que tiene un líquido que no excede los 450 ° C y está por debajo del sólido del material base. El metal de relleno fluye entre las superficies de contacto por acción capilar para formar la unión. La soldadura es normalmente una aleación no ferrosa.

La resistencia de una unión soldada es esencialmente en virtud de la formación de un enlace metálico, aunque la adhesión y la unión mecánica también desempeñan un papel importante. La soldadura no actúa derritiendo el metal base, sino disolviendo una pequeña cantidad para formar una capa de compuesto intermetálico. Una vez que la unión de soldadura se ve afectada, mantiene las partes unidas por las mismas fuerzas atractivas entre los átomos adyacentes que en el caso de cualquier metal sólido.

Mecanismo de soldadura :

El proceso de soldadura implica tres factores estrechamente relacionados, a saber:

(i) humedecimiento,

(ii) Alear y esparcir, y

(iii) Acción capilar y llenado de la articulación.

(i) humedecimiento:

Es la propiedad de un líquido por el cual se extiende sobre una superficie sólida. En la soldadura es esencial que el flujo o la soldadura se extiendan sobre las superficies de la base que se están uniendo. Si una soldadura no humedece una superficie, se puede desprender fácilmente dejando poca o ninguna soldadura adherida al metal base. La soldadura que se extiende y moja el metal base producirá una unión sólida entre las dos superficies y se puede quitar solo raspando o limando.

La condición para que un líquido humedezca completamente una superficie sólida es que el ángulo de contacto o el ángulo de humectación, que se muestra en la Fig. 17.1, sea cero. Los líquidos que no humedecen la superficie forman un gran ángulo de humedecimiento, como se muestra en la Fig. 17.2.

El ángulo de humectación es, por lo tanto, una medida de qué tan bien la soldadura fundida humedecerá el metal y es el factor más importante para juzgar visualmente la efectividad del proceso de soldadura y la capacidad de soldadura del metal base. La humectación es esencialmente una reacción química que tiene lugar cuando uno o más elementos de la soldadura reaccionan con el metal base que se está soldando para formar un compuesto. Se suministra calor para facilitar la humectación.

Generalmente las soldaduras líquidas no humedecen las superficies metálicas sólidas y limpias. Por ejemplo, las soldaduras de estaño-plomo tienen un ángulo de contacto de entre 25 ° y 70 ° con superficies de acero, dependiendo de la composición de la soldadura. Sin embargo, el estaño es capaz de alearse con hierro y en el caso de que se forme una película de estaño en la superficie del acero mediante la aleación, entonces la soldadura de estaño-plomo lo humedecerá. En general, una soldadura humedecerá una superficie metálica siempre que forme un compuesto intermetálico con el sólido o el metal sólido puede llevar la soldadura a la solución.

La humectación está inhibida por las capas de óxido, por lo que es necesario eliminar dichas capas para una soldadura exitosa. Una buena humectación es una propiedad deseable en una soldadura para hacer que la soldadura fluya de manera suave, rápida y continua hacia la abertura de la junta.

Sin embargo, la humectación no es un requisito absolutamente esencial para la formación de un enlace, que se manifiesta por el hecho de que aunque el acero no se moja con el plomo, pero si se permite que el plomo fundido se solidifique en contacto con una superficie de acero limpia sin óxido, esto resulta En una junta soldada fuertemente adherida.

(ii) Aleación y esparcimiento:

La capacidad de una soldadura para alear con el metal base está relacionada con su capacidad de humedecer la superficie. La aleación está relacionada con la limpieza del metal base. Debe haber un contacto íntimo entre la soldadura y el metal base para que la aleación ocurra en la interfaz y esto se logra mediante la limpieza y el uso de un flujo para eliminar la película de óxido de la superficie del (los) metal (es) base (s) a unir.

La aleación también ayuda a la propagación porque si la soldadura líquida se disuelve en el sólido, puede difundirse debajo de la capa de óxido y separarla, y así guiar el flujo de soldadura fundida sobre toda la superficie. La característica y el grado de propagación dependen de la naturaleza del metal base, la temperatura, la presencia o ausencia de flujo, la rugosidad de la superficie del metal y su grado de oxidación.

En algunos casos, como las soldaduras de estaño-plomo que ahorran menos del 30% de estaño, las condiciones de equilibrio se establecen rápidamente con muy poca dispersión. Sin embargo, con aleaciones de estaño más altas, la propagación inicial es seguida por una propagación secundaria que tiene lugar durante un período sustancial de tiempo. La dispersión máxima de las soldaduras de estaño-plomo se produce con aleaciones cercanas a la temperatura eutéctica y, en la práctica de la soldadura, dichas aleaciones tienen las mejores características de flujo.

La textura de metal base con canales de interconexión ayuda a extender la soldadura por acción capilar. La difusión lateral desde dichos canales ayuda a la rápida difusión del líquido a granel debido a la formación de un enlace de difusión.

(iii) Acción capilar y relleno articular :

La manera en que una soldadura llenará el espacio entre las dos superficies de contacto influye en su capacidad de llenado de la junta y en el grado en que se llenan las imperfecciones de la superficie. La fluidez de la soldadura fundida debe ser tal que pueda fluir hacia los espacios estrechos por acción capilar. En igualdad de condiciones, la soldadura fundida fluirá a una distancia más larga, pero a una velocidad de flujo menor a medida que se reduce la separación de las superficies.

Los principales factores que influyen en la efectividad del relleno de la junta incluyen el ángulo de humedecimiento entre la soldadura y el metal base, el espacio libre entre las dos superficies a unir, la velocidad de calentamiento y su uniformidad, la temperatura, la naturaleza de la soldadura utilizada y el uso del flujo.

El espacio libre para los metales ligeros como el aluminio y el magnesio es considerablemente mayor (0, 125 - 0, 625 mm) que para las aleaciones de cobre (0, 05 - 0, 40 mm). Cuando la intersolubilidad de la soldadura y el metal principal es un problema, las pequeñas holguras pueden provocar una contaminación excesiva, un aumento del punto de fusión y una solidificación prematura. Tal condición puede ser rectificada en gran medida por velocidades de calentamiento más rápidas.

Un calentamiento desigual conduce a un llenado irregular de la brecha que conduce a juntas de mala calidad. Las juntas rectas son difíciles de calentar uniformemente, por eso se prefieren las juntas curvilíneas, siempre que sea posible.

La composición de las soldaduras y la naturaleza del flujo utilizado influyen considerablemente en la capacidad de llenado de la junta y en la calidad de la junta soldada.

Soldados

Generalmente las soldaduras utilizadas en la industria son del sistema de estaño-plomo. La mayoría de los metales pueden unirse con estas soldaduras y tienen una buena resistencia a la corrosión en la mayoría de los medios. Dependiendo de la compatibilidad del metal base, se pueden usar flujos de todos los tipos con estas soldaduras. Al referirse a ellos, es costumbre referirse primero al contenido de estaño, por lo que 60/40 de soldadura es 60% de estaño y 40% de plomo. Los puntos de fusión y el comportamiento de solidificación de las soldaduras de estaño y plomo pueden representarse mejor mediante el diagrama de fases que se muestra en la Fig. 17.3 A.

Fig. 17.3A Diagrama de equilibrio metalúrgico para el sistema de estaño-plomo

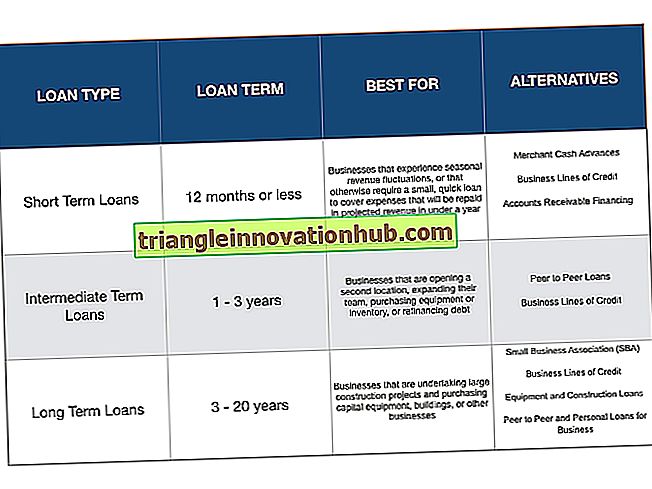

La tabla 17.1 resume el número de ASTM, la composición nominal, el rango de fusión y las aplicaciones típicas de diferentes soldaduras de estaño-plomo. La selección de la soldadura se basa en su capacidad para humedecer la superficie del metal o los metales que se están uniendo y, por economía, se debe usar el grado que contenga la menor cantidad de estaño que proporcione las características adecuadas de humedecimiento y relleno.

Aparte de las populares soldaduras de estaño-plomo, otras soldaduras también se emplean con miras a lograr las propiedades deseadas para aplicaciones específicas. Algunos de estos sistemas incluyen estaño-antimonio, estaño-antimonio-plomo, estaño-plata, estaño-plomo-plata, estaño-zinc, cadmio-plata, cadmio-zinc, zinc-aluminio, soldaduras de indio y las soldaduras que contienen bismuto conocidas más Popularmente como 'aleaciones fusibles'.

La composición, los puntos de fusión y congelación y los usos específicos de las soldaduras importantes en estos sistemas se registran en la tabla 17.2 y se pueden usar como directrices generales.

Flujos utilizados en la soldadura:

Un flujo de soldadura puede ser un producto líquido, sólido o gaseoso que, cuando se calienta, es capaz de promover la humectación de metales mediante soldaduras. Su función es eliminar los óxidos y otros compuestos de la superficie de las superficies a soldar desplazándolas o disolviéndolas. Debe tener una gravedad específica más baja que la soldadura para que pueda ser desplazada por la soldadura en la unión.

Los flujos de soldadura pueden clasificarse en cuatro grupos, a saber, los flujos inorgánicos más activos, los flujos orgánicos moderadamente activos, los flujos de colofonia menos activos y los flujos especiales para aplicaciones específicas. La mayoría de estos flujos están disponibles en forma de alambre, líquido, pasta o polvo seco.

1. Flujos inorgánicos:

Estos flujos consisten en ácidos inorgánicos y sales que son altamente corrosivas y dan como resultado una acción de flujo rápida y altamente activa. Se pueden aplicar como soluciones, pastas o sales secas. Se pueden usar para aplicaciones de soldadura a alta temperatura, ya que no se queman ni se queman. Sin embargo, los residuos de estos flujos permanecen químicamente activos después de la soldadura y, por lo tanto, se deben tomar medidas para eliminarlos de manera efectiva.

Los flujos inorgánicos que contienen sales de amoníaco pueden provocar agrietamiento por corrosión bajo tensión en la soldadura de latón. La soldadura de acero requiere un flujo de cloruro de zinc que deja un residuo altamente corrosivo. Una solución de cloruro de zinc en ácido clorhídrico que se utiliza en la soldadura de aceros inoxidables es aún más corrosiva. El residuo de estos flujos debe lavarse a fondo.

2. Flujos orgánicos:

Los principales constituyentes de los flujos orgánicos son los ácidos y las bases orgánicas y algunos de sus derivados, como los hidrogenuros. Se utilizan en el rango de temperatura de 90 a 320 ° C por encima del cual se descomponen por el calor dejando un residuo inactivo.

Los flujos orgánicos se utilizan mejor en cantidades calculadas, de modo que se puedan agotar por completo mediante la volatilización, la combustión o la carbonización para no dejar componentes activos. El flujo no descompuesto no debe entrar en contacto con los manguitos aislantes y se debe tener cuidado al soldar en espacios cerrados para que los humos no se condensen en las partes críticas del conjunto.

3. Flujos de colofonia:

Se puede producir un flujo de colofonia no corrosivo disolviendo la colofonia blanca agua en un disolvente orgánico adecuado, por ejemplo, alcohol de petróleo. La colofonia consiste principalmente en ácido abiético que se activa a la temperatura de soldadura de 175 a 315 ° C, pero revierte a su forma inerte, no corrosiva en el enfriamiento.

Por lo tanto, encuentra un amplio uso en trabajos de radio y electrónicos donde la limpieza efectiva después de la soldadura es difícil. Se utilizan diversos compuestos orgánicos mezclados con colofonia, por ejemplo clorhidrato de ácido glutámico e hidrobromuro de hidrazina.

Estos flujos se descomponen a temperaturas de soldadura, dejando residuos duros, no higroscópicos, eléctricamente no conductores y no corrosivos que, si se requieren, pueden lavarse fácilmente con agua. Encuentran uso extensivo en la industria eléctrica.

Las soldaduras de estaño-plomo más fluidas, 50/50 o 60/40, se usan normalmente con flujo de colofonia no corrosivo.

Se prefieren los flujos de colofonia activados levemente para los productos militares, telefónicos y otros productos electrónicos de alta confiabilidad, mientras que los flujos de colofonia más activados encuentran un uso extensivo en aplicaciones electrónicas comerciales e importantes donde se puede garantizar una limpieza completa después de la soldadura.

4. Flujos especiales:

Los flujos de reacción utilizados para soldar aluminio actúan reemplazando la película de óxido depositando una película metálica sobre la superficie de trabajo por su descomposición.

Algunas soldaduras también están disponibles con el flujo contenido en su núcleo. La cantidad de flujo en el núcleo puede variar de 0-5 a más de 3-0%, siendo el 2-2% el más común. Las soldaduras con núcleo de resina y ácido de resina también están disponibles y se utilizan para trabajos eléctricos y láminas de metal respectivamente.

Diseño de juntas para soldadura:

Los soldados tienen una resistencia relativamente baja en comparación con los metales a los que deben unirse. Por lo tanto, es deseable diseñar uniones soldadas para que se enclaven mecánicamente, lo que requiere que la soldadura actúe como un agente de sellado y unión.

Los dos tipos básicos de uniones soldadas son la junta de solape y la junta de tope. La Fig. 17.3B muestra las uniones soldadas típicas que incluyen una costura bloqueada, un extremo atado y una solapa en un tubo. Se debe preferir la unión de tipo de vuelta siempre que sea posible, ya que proporciona la posibilidad de una resistencia máxima.

Las uniones soldadas complejas se pueden hacer mediante soldadura manual, pero para el proceso que emplea el fundido automático, la soldadura y la limpieza posterior, los diseños elegidos deben ser comparativamente simples y proporcionar accesibilidad a la junta.

Como la acción capilar es un factor importante en la soldadura, es esencial proporcionar un juego óptimo entre las partes a soldar para que el flujo pueda ser atraído hacia el espacio intermedio por acción capilar. Por lo tanto, la holgura de la junta entre 0 07 y 0-12 mm es preferible para la mayoría de las uniones para lograr la máxima resistencia, pero en algunos casos específicos, como la soldadura de metal prerrevestido, la separación tan baja como 0 025 mm proporciona la resistencia deseada. El aclaramiento excesivo puede dar lugar a uniones soldadas no económicas.

Aplicaciones de soldadura:

Aparte de las aplicaciones específicas de los diferentes métodos de soldadura descritos anteriormente, por ejemplo, unir núcleos de radiadores de automóviles, plomería, industria electrónica, incluyendo radio, TV y computadoras, industria eléctrica para unir cables y terminales a terminales y muchos más.

Se puede decir que, en general, la soldadura se usa más comúnmente para sellar ligeramente juntas, agregar rigidez y mejorar la conductividad eléctrica. A veces puede ser necesario depender de su resistencia a la tracción, pero las soldaduras son más conocidas por su ductilidad que por su resistencia. Sin embargo, si se logra un llenado cuidadoso, se pueden obtener valores sorprendentemente altos de tenacidad. Además, la soldadura también encuentra su uso para sellar juntas fabricadas unidas por remaches, soldaduras por puntos u otros medios mecánicos.