7 ventajas de un buen diseño de planta industrial: por Mallick y Gandeau

Las siete ventajas de un buen diseño de planta por Mallick y Gandeau son las siguientes: 1. Para el trabajador 2. En costos laborales 3. En otros costos de fabricación 4. En el ciclo de fabricación 5. En control de producción 6. En supervisión 7. En Inversión de capital.

1. Al Trabajador:

(i) Reduce el esfuerzo del trabajador.

(ii) Reduce el número de manejos.

(iii) Extiende el proceso de especialización.

(iv) Permite trabajar en condiciones óptimas eliminando congestiones.

(v) Produce mejores condiciones de trabajo al eliminar las congestiones.

(vi) Reduce el número de accidentes.

(vii) Brinda mejores servicios / condiciones de servicio a los empleados.

(viii) Proporciona la base para una mayor ganancia para los empleados.

2. En Costo Laboral:

(i) Aumenta la producción por hora-hombre.

(ii) Reduce el tiempo de configuración involucrado.

(iii) Reduce el número de operaciones o puede combinarse alguna operación.

(iv) Reduce el número de manejadores. Reduciendo así el coste laboral.

(v) Reduce la longitud de los lances.

(vi) Reduce los movimientos perdidos entre operaciones.

(vii) Convierte al operador en un productor en lugar de un manejador al eliminar los diversos movimientos innecesarios.

3. En otros costes de fabricación:

(i) Reduce el costo de los suministros caros.

(ii) Disminuye los costos de mantenimiento.

(iii) Disminuye los costos de reemplazo de herramientas.

(iv) Efectúa un ahorro en cargas de potencia.

(v) Disminuye el deterioro y la chatarra. Así se minimiza el desperdicio.

(vi) Elimina algunos de los residuos en el consumo de materia prima.

(vii) Mejora la calidad del producto al disminuir la manipulación.

(viii) Brinda mejor control de costos.

4. En el Ciclo de Fabricación:

(i) Acorta los movimientos entre estaciones de trabajo.

(ii) Reduce el ciclo de fabricación en cada departamento.

(iii) Reduce la duración del recorrido del producto para completarlo.

(iv) Reduce el tiempo total de fabricación del producto.

5. En control de producción:

(i) Facilita los recibos, envíos y entrega de insumos y productos terminados.

(ii) Proporciona instalaciones de almacenamiento adecuadas y convenientes.

(iii) Permite la máxima salida posible con la misma entrada.

(iv) Pace la producción y determina el flujo de producción.

(v) Hace que el tiempo de producción sea predecible.

(vi) Hace que la programación y el envío sean automáticos.

(vii) Establece el centro de producción y permite el diseño de líneas rectas por productos para la producción en masa.

(viii) Permite el diseño por proceso para la fabricación de órdenes de trabajo.

(ix) Mueve el trabajo en proceso por la mayoría de las líneas directas.

(x) Reduce el número de piezas perdidas o mal manejadas que conducen a la minimización de desechos.

(xi) Reduce el trabajo de papel para el control de producción y reduce el número de perseguidor de stock. Así se reducen los gastos de control de producción.

6. En Supervisión:

(i) Tiende a aliviar la carga de supervisión.

(ii) Determina el control supervisor.

(iii) Reduce el costo del proceso de supervisión.

(iv) Reduce el costo de conteo de piezas.

(v) Disminuye la cantidad de inspección involucrada.

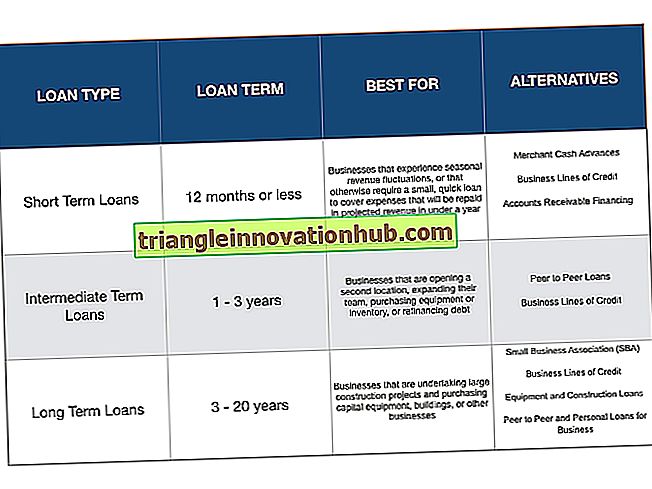

7. En inversión de capital:

(i) Mantiene la inversión permanente en su nivel mínimo.

(ii) Mantiene la forma de la planta quedando obsoleta antes de que se agote.

(iii) Reduce la inversión en maquinaria y equipos mediante:

(a) Incremento de la producción por máquina.

(b) Utilizando tiempo de máquina inactivo.

(c) Reducir el número de operaciones por máquina.

(iv) Mantiene un adecuado balance de departamentos.

(v) Elimina el espacio desperdiciado del pasillo.

(vi) Reduce la inversión de capital en el uso adecuado del espacio del equipo de manejo de materiales requerido.

(vii) Reduce el nivel de inventario del trabajo en proceso y del producto terminado.