Soldadura de arco metálico blindado (SMAW): equipos y aplicaciones

Después de leer este artículo, aprenderá acerca de: 1. Introducción a la soldadura de arco metálico blindado (SMAW) 2. Equipos para soldadura de arco metálico blindado (SMAW) 3. Circuito de soldadura 4. Fusión de metal y penetración de la soldadura 5. Movimientos de electrodo 6. Aplicaciones .

Introducción a la soldadura de arco de metal blindado (SMAW):

La soldadura por arco metálico blindado es uno de los procesos de unión más versátiles en la industria y se utiliza ampliamente en todo el mundo. En la India, casi el 90% de la fabricación soldada se realiza mediante este proceso e incluso en los países más avanzados como los EE. UU., La URSS, Japón y los países de Europa Occidental, representa casi el 60% del metal depositado por la soldadura. Aunque su uso está disminuyendo lentamente, se espera que siga siendo indispensable para reparaciones y trabajos de corta duración.

Una de sus características atractivas es el costo inicial más bajo para una instalación viable. Hay disponibles fuentes de alimentación de soldadura para SMAW que se pueden enchufar, si es necesario, en el suministro eléctrico monofásico doméstico, de ahí su popularidad incluso con fabricantes de pequeños volúmenes.

Equipos para soldadura de arco de metal blindado (SMAW):

El equipo principal para SMAW es la fuente de energía que puede ser un transformador de soldadura, un rectificador de CC o un grupo motor-generador de CC. La selección del equipo depende de la provisión para la inversión inicial y la gama de materiales a manejar.

El tamaño y el tipo de electrodos que se utilizan y las velocidades de penetración y soldadura deseadas determinan los requisitos de suministro actuales. Las fuentes de energía de soldadura empleadas para SMAW son casi invariablemente del tipo de corriente constante, ya que sirven para el mejor propósito de mantener la corriente de arco sin ser perturbada incluso cuando la mano de la soldadora se altera involuntariamente, aunque temporalmente.

De los tres tipos básicos de fuentes de energía de soldadura, cada una tiene sus propias ventajas definidas. La fuente de poder de soldadura de CC es muy versátil en la soldadura de una variedad de metales en cualquier espesor deseado. Permite la operación portátil y utiliza de manera eficiente una gran variedad de electrodos revestidos.

El transformador de soldadura tiene el costo inicial más bajo, así como también un bajo costo de operación y mantenimiento. No tiene partes móviles por lo que su funcionamiento es silencioso. La fuente de alimentación de soldadura de CC rectificada tiene un diseño simple y combina las ventajas de un transformador de soldadura y un conjunto de soldadura de CC.

Accesorios para equipos:

Los accesorios del equipo para la fuente de alimentación de soldadura incluyen los cables o cables de conexión, un portaelectrodos, conectores de cables y la pinza de conexión a tierra.

Los cables que transportan la corriente en el circuito de soldadura son bastante flexibles y generalmente están hechos de cables de cobre o aluminio. Estos cables son muy finos (0-2 mm de diámetro) y tienen un número entre 800 y 2500, según la capacidad de carga actual del cable. Los cables de aluminio son mucho más ligeros y pesan solo un tercio de los cables de cobre, pero su capacidad de carga actual también es menor, ya que es aproximadamente un 60% más que la de los cables de cobre.

Los conectores de cable utilizados para aumentar la longitud de los cables de soldadura deben ser del tamaño adecuado para transportar la corriente deseada y deben encajar de forma segura para evitar una caída de voltaje. A veces se emplea soldadura, soldadura fuerte o incluso soldadura para conectar los cables, pero los conectores mecánicos son los más populares porque se pueden ensamblar y desarmar fácilmente.

El electrodo, el soporte generalmente se adapta al cable de soldadura y el tamaño del cable depende de la corriente requerida para ser transportada en el circuito de soldadura. Por lo general, los soportes de los electrodos se especifican dc: finalizan en la corriente que pueden transportar; el rango normal es de 150 a 500 A. Los portaelectrodos de diseño popular tienen ranuras cortadas en la mandíbula que facilitan la sujeción del electrodo en diferentes ángulos para facilitar la manipulación.

La abrazadera de tierra se utiliza para conectar el otro terminal del circuito de soldadura. A veces se parece al portaelectrodo, pero a menudo es como una abrazadera en C, pero con una sección más pesada para evitar el sobrecalentamiento. Ocasionalmente, la abrazadera de tierra se ajusta firmemente a la mesa de trabajo para evitar chispas, sin embargo, en la mayoría de los casos, se sujeta de forma un tanto floja para facilitar el desprendimiento. La figura 7.1 muestra los diferentes accesorios de equipo descritos anteriormente.

Accesorios del operador :

Los accesorios esenciales para el operador incluyen martillo, cepillo de alambre y un escudo de soldadura para proteger la cara. El martillo astillador tiene forma de cincel y se apunta en el otro extremo para ayudar a remover la escoria. El cepillo de alambre se usa para eliminar la escoria tenaz que se pega generalmente en los bordes del cordón de soldadura. Generalmente está hecho de piezas de alambre de acero endurecidas incrustadas en un bloque de madera.

El escudo de soldadura, es un accesorio esencial para una soldadura exitosa y continua. No solo protege los ojos del operario del brillo intenso de la soldadura, sino que también protege su rostro de los efectos nocivos de los rayos infrarrojos y ultravioleta emitidos por el arco de soldadura.

El escudo de soldadura es del tipo de mano o está atado a la cabeza y se puede voltear por encima de la cabeza cuando no es necesario. El escudo está diseñado para cubrir toda la cara y la garganta. Está provisto de una ventana del tamaño 12 cm x 5 cm que se coloca directamente delante de los ojos durante la operación de soldadura.

La ventana está equipada con un vidrio oscuro que es capaz de detener el 99, 5% de la radiación dañina del arco. La selección adecuada del vidrio de soldadura es esencial y se debe basar en el proceso y el material a soldar. Para SMAW, los números de tonos del 9 al 11 son los más populares, aunque los tonos hasta el número 14 son de uso común.

A pesar del uso del protector de soldadura, un operador puede desarrollar dolor en los ojos si suelda continuamente durante largos turnos, por ejemplo, de 6 a 10 horas. La Fig. 7.2 muestra diferentes accesorios de operador requeridos para SMAW.

Circuito de soldadura para soldadura de arco de metal blindado (SMAW):

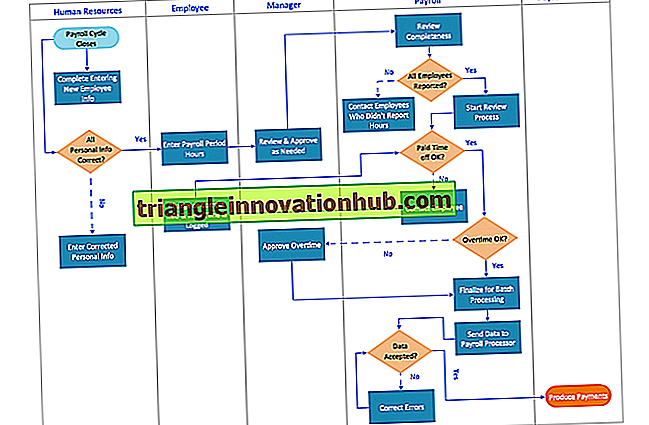

En la figura 7.9 se muestra un circuito eléctrico generalizado para SMAW.

Fusión de metales y penetración de soldaduras en SMAW :

Para realizar una buena soldadura, es esencial que se obtenga una fusión adecuada entre el metal principal y el material depositado desde el electrodo. Para lograr eso, la superficie del metal principal debe fundirse completamente para formar un cráter de arco de suficiente profundidad, de lo contrario se generará un cráter poco profundo, si lo hubiera. En este último caso, las gotitas de metal del electrodo no podrán fusionarse con el metal principal. Dichas gotas, si se depositan en la pieza de trabajo, simplemente se sentarán en la superficie sin ninguna fusión. La soldadura resultante puede ser solo un camuflaje.

Para obtener una buena soldadura, la profundidad de penetración no debe ser inferior a 1, 5 a 2 mm. En SMAW, dependiendo de la corriente de soldadura, la penetración varía generalmente entre 1, 5 y 5 mm. Se puede hacer una estimación de la penetración observando la profundidad del cráter.

Si durante la soldadura, el arco se extingue repentinamente, deja un cráter de soldadura en la pieza de trabajo que, cuando se solidifica, tiene el mismo tamaño que durante la presencia del arco. La penetración normalmente se extiende de 1 a 2 mm por debajo de la superficie del cráter.

La profundidad de penetración depende de la entrada de calor en la pieza de trabajo por unidad de tiempo y, por lo tanto, depende de la corriente de soldadura. Una sección transversal de varios cordones de soldadura depositados en una placa con corrientes variables puede representar la influencia de la corriente de soldadura en la profundidad de penetración.

La figura 7.12 muestra una sección transversal de tres cordones de soldadura. El cordón 'a' se depositó con una corriente demasiado baja, el cordón 'b' con una corriente de soldadura adecuada, y el cordón 'c' con exceso de corriente. Debido a la insuficiente corriente de soldadura en el talón de depósito 'a', hubo una falta de penetración; De hecho, la cuenta apenas tiene profundidad de penetración. El metal del electrodo acaba de fusionarse con el metal principal en la superficie.

Los dedos de la soldadura están redondeados y se fusionan bruscamente con el metal principal, lo que proporciona un efecto de muesca y forma puntos de concentración de tensión. Una soldadura de este tipo carece de resistencia y un cordón como este puede desprenderse completamente de la superficie de la pieza de trabajo con un golpe de impacto de un martillo.

La punta del talón 'b' se fusiona suavemente en el metal principal. El metal original se fundió adecuadamente y la mezcla adecuada del metal de soldadura del electrodo y la pieza de trabajo proporcionó una buena penetración de la configuración deseada.

El uso de corriente excesiva para depositar la cuenta 'c' dio como resultado una fuerza de arco excesiva, el cráter no se llenó con el metal fundido del electrodo. Esto dio lugar a cortes en los dedos de los pies de la soldadura que redujeron el espesor del metal principal y, en consecuencia, redujeron la resistencia de la soldadura y también proporcionaron puntos de concentración de tensión. Estos puntos son especialmente peligrosos en el caso de fatiga y carga de impacto.

Para controlar la penetración, la corriente de soldadura se elige de acuerdo con el grado y el diámetro del electrodo.

Sin embargo, para la soldadura descendente de juntas a tope en acero bajo en carbono, la corriente de soldadura se puede determinar como una guía aproximada, a partir de las siguientes relaciones:

I = (40-60) d ………… (7.2)

I = (20 + 6d) d. ………… (7.3)

donde I es la corriente de soldadura en amperios, y d es el diámetro del electrodo en mm.

La corriente de soldadura requerida para un electrodo con recubrimiento delgado es más baja que la de un electrodo con recubrimiento grueso. La corriente óptima para un electrodo y pieza de trabajo dados se puede encontrar por prueba y error, mediante el depósito de un número de cuentas, utilizando la ecuación 7.2 o 7.3.

El cráter del arco y la apariencia de la cuenta pueden proporcionar una guía adecuada sobre la configuración de corriente adecuada. Se requiere establecer corrientes más grandes para que tanto la sección más pesada como el tamaño del electrodo logren la penetración deseada, porque una sección pesada actúa como un disipador de calor eficiente. Primero se debe elegir un tamaño de electrodo para un espesor de placa dado y luego la corriente de soldadura debe coincidir con él. La Tabla 7.2 proporciona las pautas para elegir el diámetro del electrodo para soldar juntas a tope en placas de acero.

En una soldadura de varias carreras, la primera debe hacerse con un electrodo de no más de 2 a 3, 15 mm de diámetro. Para soldadura vertical y vertical, el electrodo debe tener un diámetro máximo de 4 mm. Se pueden utilizar electrodos de 5 mm de diámetro para acelerar la soldadura en la posición de soldadura hacia abajo, especialmente en los procesos de llenado y acabado.

A pesar de la alta tasa de producción que se puede lograr con los electrodos de 6-3 mm de diámetro, no se recomienda usar estos electrodos a excepción de las placas largas y anchas en la posición de soldadura hacia abajo, ya que de lo contrario el grupo de soldadura se vuelve muy grande e inmanejable, lo que da como resultado soldaduras de mala calidad.

Movimientos de electrodos en SMAW:

El ancho del cordón de soldadura formado en condiciones normales de soldadura en SMAW es entre 1, 5 y 2, 5 veces el diámetro del electrodo; con paso bien penetrado y suave del metal depositado a la superficie de la pieza. Para lograrlo, la longitud del arco se mantiene lo más corta posible sin que el electrodo se adhiera a la pieza de trabajo y al hacer al electrodo tres tipos de movimientos simultáneamente.

Un movimiento es la alimentación continua y hacia abajo de la mano del electrodo hacia el baño de soldadura, el segundo movimiento es el movimiento de avance del arco a lo largo de la articulación y el tercer movimiento es el movimiento de oscilación lateral o lateral o el movimiento de tejido a través del arco. Los tres movimientos se muestran en la figura 7.13.

Cuando el arco avanza sin ningún movimiento de tejido, el ancho del cordón es generalmente de 1 a 2 mm más que el diámetro del electrodo. La cuenta obtenida de este modo se denomina 'perla de refuerzo'.

El movimiento de tejido durante la soldadura se utiliza cuando se requiere un "talón extendido" o un cordón de tejido. Las perlas de tejido se emplean comúnmente en la fabricación de soldaduras a tope y de filete.

El tejido se puede lograr en una variedad de patrones dependiendo del tipo de soldadura, la preparación de la unión y la habilidad del operador. La figura 7.14 muestra diferentes patrones de tejido que son utilizados por los operadores de soldadura para lograr perlas de soldadura sólidas. Los que se muestran en la figura 7.14 (a y i) se usan más comúnmente en las soldaduras a tope. Para soldaduras de filete, los patrones de tejido dados en la Fig. 7.14 (d y g) se consideran apropiados.

Los patrones (a) a (e) se utilizan cuando se requiere más calor para aplicarse a ambos bordes de la junta; El patrón (b) se encuentra particularmente adecuado para placas más pesadas. El patrón (f) se considera apropiado cuando se aplica más calor a un borde, mientras que los patrones (g) y (h) se consideran útiles cuando el calor se aplica al centro de la soldadura.

Para mantener la consistencia en el ancho del cordón, es esencial que el movimiento del movimiento del tejido se mantenga constante. Se puede obtener una soldadura correcta, bien penetrada y sólida de alta calidad solo si los movimientos del operador están bien controlados en las tres direcciones y eso se puede adquirir solo a través de la práctica y la experiencia.

Aplicaciones de SMAW:

Las aplicaciones del proceso de SMAW son variadas y muy difundidas. Dependiendo de los electrodos acoplados disponibles, encuentra un uso extensivo en todas las principales industrias de fabricación, que pueden incluir elementos de diversas reparaciones en la construcción de buques y la fabricación de recipientes a presión.

Los electrodos típicos utilizados para la fabricación principal con sus usos específicos se describen brevemente:

1. Electrodos para soldadura de aceros bajos en carbono:

Estos son electrodos muy bien desarrollados y se comercializan bajo diferentes marcas. La mayoría de estos pertenecen a tipos de celulosa, rutilo y revestimientos básicos con o sin polvo de hierro. La variedad recubierta se puede utilizar como electrodo táctil, lo que es excelente para soldar en posición vertical.

a. Electrodos recubiertos de celulosa (IS: E100413; AWS E6010):

Estos son generalmente electrodos recubiertos de luz, en todas las posiciones, con un arco penetrante fuerte y escoria fina y quebradiza; Apto para todos los trabajos de posición. El metal de soldadura depositado es altamente dúctil.

Aplicaciones:

Tuberías, tanques, recipientes a presión, trabajos estructurales y de campo donde se necesita una penetración profunda. Especialmente indicado para tuberías de presión que no pueden soldarse desde el interior.

segundo. Electrodos recubiertos de rutilo:

Hay tres categorías principales de electrodos recubiertos de rutilo.

Categoría 1 (ES: E206411; AWS E6012) :

Es un electrodo de todas las posiciones con buena penetración y escoria de congelación rápida. Es fácil de operar en todas las posiciones, incluida la vertical hacia abajo.

Aplicaciones:

Tanques de almacenamiento, piezas de engranajes, maquinaria, muebles de acero, carrocerías de camiones, equipos de fundición, construcción de ejes, etc.

Categoría 2 (IS: E307411; AWS 6013):

Un electrodo de todas las posiciones que proporciona un arco fuerte y suave con una penetración media. Da baja salpicadura y fácil de eliminar escoria. El electrodo es muy adecuado para salvar huecos en las juntas. Da alta tasa de deposición.

Aplicaciones:

Estructuras, construcción de edificios, tanques, tuberías, piezas de maquinaria, carrocerías de automóviles, marcos de ventanas de acero, maquinaria agrícola, etc.

Categoría 3 (IS: E307412; AWS E6013):

Un electrodo de todas las posiciones para trabajos estructurales. Penetración media, menos salpicadura. La escoria es fácil de separar. Cuenta suave y fácil de operar en todas las posiciones, incluida la vertical hacia abajo.

Aplicaciones:

Construcción de edificios, buques, tanques y calderas, tuberías, puentes, vagones ferroviarios, barcos, remolques.

Tuberías de presión que no pueden soldarse desde el interior, tanques de almacenamiento de aceite, paneles de vagones de ferrocarril.

Locomotoras de bomberos, cuadros de scooter.

do. Electrodos recubiertos con polvo de hierro Rutile Plus:

Hay tres categorías principales de estos recubrimientos.

Categoría 1 (IS: E307512; AWS E7014):

Un electrodo mediano recubierto de todas las posiciones que contiene polvo de hierro que permite el uso de corriente pesada que, en consecuencia, conduce a un mayor rendimiento de soldadura con una eficiencia de deposición de hasta el 110%. El metal de soldadura es altamente dúctil.

Aplicaciones:

Se utiliza para la soldadura de tuberías de presión, tanques de almacenamiento de aceite, barcos, calderas, vagones de ferrocarril, etc. a altas velocidades de soldadura. También es adecuado para la reparación de piezas de fundición de acero.

Categoría 2 (IS: 327512 K; AWS E7024):

Es un electrodo recubierto pesado con alta tasa de deposición para soldaduras a tope y de filo hacia abajo, así como soldaduras de filete horizontales. El electrodo es muy fácil de manipular y produce soldaduras suaves con muy poca pérdida de salpicaduras. Se puede utilizar una alta corriente de soldadura para aumentar el rendimiento y la productividad de la soldadura. La eficiencia de deposición es de casi el 140%. Puede ser utilizado como un 'electrodo táctil'.

Aplicaciones:

Se utiliza para soldar estructuras pesadas como grúas y vigas de puentes, ensamblaje de equipos de movimiento de tierras, piezas de maquinaria pesada, etc.

Categoría 3 (IS: E347512L; AWS E7024):

Un electrodo de polvo de hierro recubierto súper pesado con una tasa de recuperación de metal de aproximadamente el 210%, adecuado para la soldadura a alta velocidad de soldaduras a tope, filete y filetes horizontales. También se puede utilizar como un 'electrodo táctil'.

Aplicaciones:

Útil para la soldadura a alta velocidad de estructuras pesadas como vigas de grúas y puentes, ensamblaje de equipos de movimiento de tierras y partes de maquinaria pesada, etc.

re. Recubrimientos ácidos (IS: E422413; AWS E6020) :

Un electrodo de revestimiento mediano pesado que produce una escoria fluida para la soldadura descendente, horizontal y vertical. Es especialmente adecuado para la soldadura de acero bajo en carbono donde se requieren depósitos de soldadura de alta resistencia y alta calidad; especialmente adecuado para aplicaciones en las que la resistencia a altas tensiones y fatiga es importante. Se recomienda el uso de corriente alta y altas velocidades de soldadura para una soldadura económica con estos electrodos.

Aplicaciones:

Se utiliza para soldar trabajos estructurales pesados, puentes, grúas, cajas de fuego de locomotoras, chasis de camiones y marcos. Excelente para soldaduras continuas de filetes horizontales y descendentes continuas.

mi. Recubrimientos básicos (IS: E616514 HJ; AWS E7018):

Un electrodo de tipo polvo de hierro con bajo contenido de hidrógeno y bajo contenido de hidrógeno que proporciona un arco extremadamente suave, una penetración del medio y menos salpicaduras. La escoria es fácilmente removible. Fácil de operar en todas las posiciones. El metal de soldadura es altamente dúctil y resistente a las grietas. Especialmente recomendado para juntas pesadas sometidas a restricciones y sujetas a carga dinámica. Eficiencia de deposición de alrededor del 115%. Necesita mantenerse seco; Hornee antes de usar a la temperatura recomendada.

Aplicaciones:

Se utiliza para soldar trabajos de acero de alto horno, carcasa y tuberías de reactores atómicos, fabricaciones pesadas soldadas como reemplazos para piezas de fundición, puentes, compuertas, corridas de raíz en uniones pesadas y restringidas. También se utiliza para soldar aceros diseñados para servicio a temperaturas bajo cero hasta -33 ° C.

F. Recubrimientos especiales (IS: E922xxxP; AWS E6027) :

Un electrodo de polvo de hierro recubierto súper pesado para soldaduras a tope y filetes de penetración profunda. Se pueden realizar soldaduras a tope cuadradas en placas de hasta 14 mm de espesor. Sin embargo, solo se puede utilizar en posiciones de soldadura planas y horizontales.

Aplicaciones:

Utilizado para la soldadura de chapas gruesas, estructurales, etc. mediante la técnica de penetración profunda, evita el biselado y el rellenado del surco. También se puede usar para depositar sellado en la parte posterior sin la necesidad de cortar la raíz, y para depositar soldaduras de filete con penetración más allá de la raíz como en las vigas de placa para el trabajo de puentes.

2. Electrodos para soldadura de aceros de baja aleación y alta resistencia :

Se enumeran algunos de los electrodos recubiertos utilizados para la soldadura de aceros HSLA (alta resistencia y baja aleación) para aplicaciones específicas.

a. Recubrimientos de celulosa (IS: E10022A; AWS 7010 –A1):

Es un electrodo de posición celulósica, recubierto de luz, para todas las posiciones, que proporciona una escoria friable delgada y una buena penetración. El metal de soldadura depositado es de acero al 0-5% Mo que tiene buena ductilidad y resistencia a la fluencia.

Aplicaciones:

Se utiliza para soldar tuberías C-Mo, equipos de construcción de carreteras, calderas, recipientes a presión, eslabones de cadenas de aleación de acero, bastidores y carrocerías de camiones, tuberías de acero de alta resistencia a la tracción para el petróleo y el gas. También se recomienda para la fabricación soldada para servicio a temperaturas elevadas de hasta 525 ° C.

segundo. Recubrimientos de rutilo :

Se incluyen tres categorías de electrodos, dependiendo de la composición del alambre del núcleo.

Categoría 1, 0-5% de acero mo (IS: E31422 A; AWS E 7013-A1) :

Un electrodo de acero de alta resistencia, de baja aleación, de resistencia media-alta, de tipo de recubrimiento recubierto pesado que proporciona un 0-5% de depósito de soldadura de Mo-acero. El electrodo proporciona un arco silencioso, poca salpicadura y escoria fácilmente desmontable. En una unión a tope de una tubería o de un tubo, el arco es muy fácil de golpear o remarchar y, por lo tanto, especialmente recomendado para la soldadura de tuberías. El perfil de soldadura producido es suave con ondulaciones regulares.

Aplicaciones:

Recomendado para la soldadura de acero de media a alta resistencia y de baja aleación de 0-5% Mo, y 1% Cr-0-5% Mo composiciones. También se recomienda para soldar aceros utilizados en calderas, centrales eléctricas, refinerías de petróleo y plantas químicas en forma de estructuras y tuberías para servicio a temperaturas elevadas de hasta 525 ° C.

Categoría 2.1. 2% Cr-0-5% Mo Acero (IS: E31432C; AWS E8013 B2):

Un electrodo de alta resistencia de baja resistencia media a alta resistencia, de baja aleación y resistencia media-alta, que proporciona un depósito de acero de 1-2% Cr-0-5% Mo. El electrodo proporciona un arco silencioso, salpicaduras insignificantes y escoria fácilmente desmontable. Iniciación de arco fácil en uniones de tubo o tubo; Por lo tanto, especialmente recomendado para la soldadura de tuberías.

Aplicaciones:

Se utiliza para soldar tuberías y estructuras en calderas, centrales eléctricas, refinerías de petróleo y plantas químicas para servicio a temperaturas elevadas de hasta 550 ° C.

Categoría 3, 2. 25% Cr - 1% Mo acero (IS: E31431-D; AWS E 9013 B3):

Tiene características similares a las de la categoría 2, excepto que el depósito de soldadura obtenido es de acero al 2-25% Cr - 1% Mo.

Aplicaciones:

Se utiliza para soldar tuberías y estructuras en calderas, refinerías de petróleo y plantas químicas para servicio a temperaturas elevadas de hasta 600 ° C.

do. Electrodos básicos recubiertos :

El número máximo de electrodos utilizados para la soldadura de aceros HSLA es del tipo de revestimiento básico; Las características de algunos de estos, que se utilizan para aplicaciones típicas, se describen en seis categorías.

Categoría 1 (IS: E611514H; AWS E 7016) :

Un electrodo recubierto de peso medio, en todas las posiciones, bajo en hidrógeno, adecuado para soldar acero fundido, aceros difíciles de soldar con alto contenido de carbono y azufre, y acero de composición desconocida. El metal de soldadura es altamente resistente al agrietamiento.

Aplicaciones:

Se utiliza para soldar piezas de acero con alto contenido de carbono, acero con alto contenido de carbono al acero dulce, aceros de baja aleación, aceros relativamente altos en azufre, aceros fundidos y aceros de composición desconocida.

Categoría 2 (IS: E611514 HJ; AWS E7018):

Un electrodo de todas las posiciones recubierto, de bajo contenido de hidrógeno y polvo de hierro, de peso medio, para soldadura de aceros estructurales de resistencia media-alta, secciones pesadas y uniones restringidas en aceros de alta resistencia a la tracción. El metal de soldadura contiene aproximadamente un 14% de manganeso, lo que lo hace resistente no solo al agrietamiento por calor y frío, sino también a las tensiones triaxiales. La eficiencia de deposición es de alrededor del 112%.

Aplicaciones:

Adecuado para puentes de soldadura, maquinaria pesada, compuertas, piezas pesadas de equipos de movimiento de tierras y, en general, para fabricaciones de acero al carbono y acero de baja aleación donde se deben cumplir las condiciones de servicio severas. También se recomienda para soldar aceros diseñados para uso a temperaturas bajo cero hasta - 40 ° C.

Categoría 3 (IS: E611515 HJ; AWS E7018 G):

Un electrodo de tipo polvo de hierro, recubierto, de bajo contenido de hidrógeno y medio adecuado para los aceros que se van a utilizar en condiciones de temperatura bajo cero, tales como recipientes a presión, tuberías, etc. Los valores de impacto de la muesca Charpy son particularmente buenos a bajas temperaturas Hasta - 60 ° C. La recuperación del metal es de alrededor del 112%.

Aplicaciones:

Se utiliza para soldar aceros de baja aleación como los aceros de Si-Mn y aceros que contienen níquel hasta el 1%. También se utiliza para soldar aceros de alta resistencia para trabajos pesados de construcción sometidos a carga dinámica.

Categoría 4 (IS: E61122A; AWS E7018-A1):

Un electrodo de tipo polvo de hierro con recubrimiento mediano pesado, en todas las posiciones, con bajo contenido de hidrógeno, que proporciona un depósito de soldadura de acero al Mo del 0-5% resistente a la fluencia y dúctil. Da una eficiencia de deposición de alrededor del 106%.

Aplicaciones:

Se utiliza para soldar 0-5% Mo y 1% Cr-0-5% Mo, tubería de alta temperatura, tubos de caldera y placas de caldera donde se necesita una buena resistencia a la fluencia. También se recomienda para soldar componentes necesarios para servicio a temperaturas elevadas de hasta 525 ° C.

Categoría 5 (IS: E61131D; AWS E9018-B3):

Un electrodo de tipo polvo de hierro, recubierto, de posición media, baja en hidrógeno y en todas las posiciones, que proporciona metal de soldadura que tiene una composición aproximada de 2-25% Cr - 1% de acero Mo, con una eficiencia de deposición de aproximadamente el 106%.

Aplicaciones:

Recomendado para soldar aceros HSLA que contienen 2-25% Cr-1% Mo utilizados en calderas, centrales eléctricas, refinerías de petróleo y plantas químicas en forma de estructuras y tuberías necesarias para servicio a temperaturas elevadas de hasta 600 ° C.

Categoría 6 (IS: MDO1 - 611; AWS E502-16):

Un electrodo de tipo polvo de hierro revestido, de posición media, baja en hidrógeno y de todas las posiciones, que proporciona un depósito de soldadura con una composición aproximada de 5% Cr - 0-5% Mo de acero. Necesita mantenerse seco.

Aplicaciones:

Se utiliza para la soldadura en refinerías de petróleo, centrales eléctricas y plantas químicas donde se utilizan aceros de 5% Cr-0-5% Mo.

3. Electrodos revestidos para soldar aceros inoxidables y aceros resistentes al calor:

Algunas de las categorías bien conocidas de electrodos revestidos con usos industriales específicos en la soldadura de aceros inoxidables y aceros resistentes al calor se describen en esta sección.

Categoría 1 (IS: MB01L-311; AWS-ASTM E308L -16):

Un electrodo de acero inoxidable 19/10 Cr-Ni de carbono extra bajo con un contenido de ferrita controlado de 3-7% para una máxima resistencia a la fisuración y corrosión, y para uso a temperaturas elevadas de hasta 800 ° C. El contenido de carbono es tan bajo como 0 028%, lo que elimina la posibilidad de corrosión cristalina en el rango de temperatura de 425 ° C a 843 ° C. El metal de soldadura tiene una excelente resistencia a la fluencia.

Aplicaciones:

Se utiliza para soldar aceros inoxidables 18Cr-8Ni representados por los grados 301, 302, 304 y 308 de AISI que tienen contenidos de carbono muy bajos. Soldadura de utensilios, cucharas y tenedores, artículos para el hogar, aparatos hospitalarios, aparatos para el manejo de ácido nítrico, ácido acético y ácido cítrico. También se utiliza para soldar componentes necesarios en la industria del jabón, la industria láctea, química y de fibra, así como para fabricar armazones de aviones.

Categoría 2 (IS: MB02 Mo Nb - 311; AWS - ASTM E318-16):

Un electrodo de acero 18/13 Cr-Ni de bajo contenido de carbono, molibdeno-niobio estabilizado con un contenido de ferrita controlado de 5 a 8% para una resistencia máxima al agrietamiento por corrosión bajo tensión, corrosión química y corrosión cristalina. El metal de soldadura tiene una excelente resistencia a la fluencia a temperaturas de hasta 850 ° C.

Aplicaciones:

Se utiliza para soldar aceros estabilizados con titanio 18/8 Cr-Ni, Mo-Nb o titanio, tales como equipos de molinos de papel de grado AISI 318, equipos de blanqueo, plantas químicas, equipos de teñido, plantas de decapado, piezas de fundición resistentes al calor, etc. También se puede utilizar para Soldadura de aceros no estabilizados de los tipos AISI 316 y 317.

Categoría 3 (IS: MB01 Nb - 610; AWS-ASTM E 347-15):

Un electrodo de tipo básico recubierto con 19/10 Cr-Ni de bajo carbono y acero inoxidable estabilizado con niobio con un contenido de ferrita controlado de 4 a 9% para una máxima resistencia al agrietamiento, corrosión y para uso a temperaturas elevadas de hasta 800 ° C. La estabilización de niobio evita la precipitación dañina de carburos en el rango de temperatura de 425 ° C a 843 ° C. La soldadura tiene una excelente resistencia a la fluencia.

Aplicaciones:

Se utiliza para soldar aceros AISI de 321 y 347 grados. Generalmente se utiliza para soldar 18/8 Aceros Cr-Ni estabilizados con titanio o niobio. También se recomienda en la fabricación de equipos para industrias químicas, de procesamiento de alimentos y aeronáuticas; Para soldadura de turbinas de gas, y equipos para la industria del jabón. También se puede utilizar para soldar aceros inoxidables no estabilizados, por ejemplo, AISI 301, 302, 304 y 308 grados.

Categoría 4 (IS: MB02 Mo Nb-4> 10; AWS-ASTM E318-15):

Un electrodo de tipo básico recubierto con Ni / N, molibdeno o niobio con bajo contenido de carbono 19/13 con un contenido controlado de ferrita de 4 a 9% para una resistencia máxima al agrietamiento por corrosión bajo tensión y la corrosión intercristalina. El metal de soldadura tiene una excelente resistencia a la fluencia hasta 850 ° C.

Aplicaciones:

Se usa para soldar equipos de papel, equipos de blanqueo, plantas químicas que manejan sulfúrico, sulfuroso, clorhídrico, acético, fórmico, cítrico, ácido tartárico, etc. Equipo de teñido, decapado, fundición resistente al calor y equipo de panadería También se usa para soldar AISI 316 y 318 grados de aceros inoxidables cuando se requiere máxima resistencia a la corrosión.

Categoría 5 (IS: MB05 MoL - 610; AWS-ASTM E316L-15):

Un electrodo de todas las posiciones, recubierto de peso medio, con revestimiento de tipo básico que tiene buenas características de rendimiento y fácil remoción de escoria. Tiene una composición de alambre central de acero 25/20 Cr-Ni que proporciona un depósito de soldadura de composición similar. El electrodo está especialmente diseñado para aplicaciones de alta temperatura donde se requiere una mayor estabilidad y resistencia a la oxidación. El metal de soldadura puede soportar hasta 1200 ° C en servicio continuo.

Aplicaciones:

Se utiliza para soldar acero inoxidable 25/20 Cr-Ni y otros grados de aceros resistentes al calor. Para aceros de soldadura a tope, partes de horno de alta temperatura, tubos de precalentamiento para calderas de alta presión y cajas de recocido.

También se utiliza para soldar aceros con alto contenido de carbono, aceros de endurecimiento al aire, aceros con alto contenido de carbono, aceros de armadura fundida y aceros de armadura enrollada.

Categoría 6 (AWS E410-15):

Un electrodo de soldadura de todas las posiciones, de tipo recubierto pesado, de bajo hidrógeno, especialmente diseñado para soldar aceros de cromo martensítico ferrítico. El depósito de soldadura que contiene aproximadamente 13% de Cr es endurecible al aire. El endurecimiento se puede evitar mediante el precalentamiento y el alivio del estrés. Da escupida baja y escoria fácilmente desmontable.

Aplicaciones:

Se utiliza para soldar secciones pesadas de armaduras de acero y para la reparación de piezas fundidas, como en la construcción de turbinas, y para la soldadura de aceros al cromo y fundición de acero similares resistentes a la corrosión; para soldar cubiertos de acero inoxidable de bajo precio, piezas de bombas, equipos de refinería de petróleo, lavadoras de carbón, etc. También se utiliza para soldar aceros necesarios para aplicaciones de corrosión general y resistencia al calor.

Categoría 7 (ES: MA01-611):

Un electrodo de acero inoxidable austenítico recubierto súper pesado, tipo bajo hidrógeno, que proporciona un depósito de soldadura de acero 18/8/5 Cr-Ni-Mn. El alambre del núcleo es de acero dulce y todos los elementos de aleación están en el recubrimiento de fundente. La escoria es fácil de quitar y el cordón de soldadura tiene un perfil suave. El metal de soldadura tiene excelentes propiedades de resistencia al calor hasta 900 ° C. Es resistente a la corrosión a los efectos de la atmósfera normal, el agua de mar y los ácidos débiles. Da una eficiencia de deposición de alrededor del 135%.

Aplicaciones:

Está especialmente diseñado para soldar acero Mn austenítico (12% Mn) a acero suave para producir uniones sin fisuras en aceros difíciles de soldar y aceros de alta aleación, incluida la placa de blindaje, reparar grietas en piezas de acero Mn austenítico, piezas de superficie sujetas a desgaste, por ejemplo, puntos de riel y cruces, colocación de una capa amortiguadora sobre aceros difíciles de soldar antes del revestimiento duro, etc.

4. Electrodos recubiertos para soldadura de hierro fundido:

El hierro fundido rara vez se suelda con autógena en el trabajo de fabricación normal, sin embargo, a menudo es necesario soldarlo para reparaciones urgentes o de emergencia.

Los electrodos revestidos se han desarrollado para su uso en tales situaciones y dos categorías de tales electrodos son:

Categoría 1 (AWS: E Ni-Cu B):

Un electrodo de revestimiento liviano con recubrimiento a base de grafito para soldar hierro fundido sin precalentamiento y para obtener una soldadura mecanizable en hierro fundido. El electrodo da un depósito de monel (Ni-Cu).

Aplicaciones:

Este electrodo está especialmente diseñado para reparar piezas fundidas rotas, rellenar defectos y corregir superficies, unir hierro fundido a acero, etc.

Categoría 2 (AWS: E NiCI):

Un electrodo revestido ligero que deposita el níquel. Especialmente indicado para la soldadura de hierro fundido al frío. El depósito de soldadura de níquel que se une completamente con el hierro fundido no recoge carbono ni ningún otro elemento del metal base y permanece suave y resistente. El depósito de soldadura es mecanizable y su resistencia a la tracción es adecuada para el hierro fundido.

Aplicaciones:

Utilizado para reparar piezas fundidas rotas, acumulación de superficies desgastadas en piezas fundidas, corrección de errores de mecanizado en piezas fundidas, soldadura de fundición a aceros, etc.