Control de Calidad: Concepto, Significado y Técnicas.

Lea este artículo para conocer el concepto, la importancia, las técnicas y la gestión del control de calidad de la organización empresarial.

Conceptos de Calidad y Control de Calidad:

(I) ¿Qué es la calidad?

La calidad puede definirse como sigue:

La calidad es el grado de excelencia que posee un producto con respecto al diseño del producto y la conformidad con ciertas normas y especificaciones prescritas; con el fin de satisfacer las expectativas de los clientes más satisfactoriamente.

John D. Mclellan define la calidad de la siguiente manera:

"La calidad es el grado en que un producto cumple con las especificaciones y los estándares de mano de obra".

Puntos de comentario:

Algunas observaciones pertinentes sobre el concepto de calidad se pueden hacer de la siguiente manera:

(i) La calidad es un concepto subjetivo:

Un producto que uno piensa 'como superior', puede ser calificado como 'inferior' por otro, uno.

(ii) La calidad es un concepto relativo:

Es relativo al costo del producto, es decir, la calidad es algo que es consistente con el precio del producto.

(iii) La calidad es un concepto condicional; es decir, la característica de calidad tiene un significado y relevancia; solo cuando cumple con el propósito para el cual es comprado por un comprador.

(iv) La calidad es un concepto dinámico; Es decir, la noción de calidad cambia con los tiempos. Las personas de los tiempos modernos consideran que los productos considerados en el pasado como de excelente calidad pueden ser considerados como deficientes.

(II) ¿Qué es el control de calidad?

El control de calidad se puede definir de la siguiente manera:

El control de calidad implica el establecimiento de estándares de calidad y la instalación de sistemas para garantizar que estos estándares se mantengan y se pongan en práctica.

A continuación se citan algunas definiciones destacadas de control de calidad:

(1) "El control de calidad es un control sistemático de la gestión de las variables en el proceso de fabricación que afecta la bondad del producto final". —HN Escoba.

(2) “El control de calidad significa el reconocimiento y la eliminación de las causas identificables de defectos y variaciones de los estándares establecidos.” —JA Shubin

(3) “El control de calidad es la técnica de gestión industrial o grupo de técnicas mediante el cual se fabrican productos de calidad uniforme aceptable.” —Alford and Beaty.

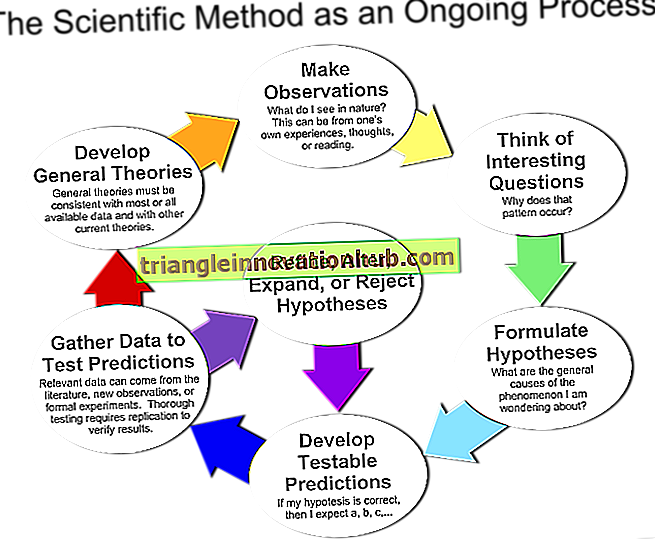

Pasos en el proceso de control de calidad:

(i) establecer estándares de calidad; en términos de tamaño, diseño, durabilidad, apariencia, etc., en función de las preferencias de los clientes y el costo de producción.

(ii) Selección del proceso de fabricación; esto permite la salida de las especificaciones requeridas.

(iii) Desarrollar técnicas de medición; para asegurar si la producción se ajusta a las especificaciones establecidas o no.

(iv) Monitoreo de la calidad del producto; que requiere diseñar un sistema de revisiones periódicas del producto final para descubrir desviaciones de los estándares establecidos de una calidad; y localizar las causas de tales desviaciones.

(v) Tomar acciones correctivas; Para eliminar las causas de las desviaciones.

Significado del control de calidad:

El control de calidad es significativo por las siguientes razones:

(i) Reducción de costos y maximización de ganancias:

El control de calidad ayuda a una mejor utilización de los recursos productivos; Y en la eliminación de todo tipo de residuos. Por lo tanto, conduce a la reducción de costos y la maximización de beneficios para la empresa.

(ii) Aumento de la Eficiencia Operacional:

El control de calidad implica el control sobre la calidad de las materias primas, el rendimiento de los hombres y las máquinas, etc. De este modo, se logra una mayor eficiencia operativa de la organización.

(iii) Máxima satisfacción del cliente:

El control de calidad minimiza las quejas de los clientes y da como resultado la máxima satisfacción del cliente. Es la calidad la que hace que los clientes vuelvan por segunda vez, por tercera vez, etc. Así, el control de calidad conduce a la maximización de ventas; y consecuentemente la maximización del beneficio.

(iv) Buena Voluntad e Imagen de la Empresa:

El control de calidad construye la buena voluntad de la empresa en la sociedad. Hace una imagen de la empresa a los ojos del público, debido a la calidad de los productos ofrecidos por la empresa.

(v) Seguro Contra Pérdidas Pesadas:

El control de calidad protege al fabricante contra las grandes pérdidas que pueden ser causadas por el rechazo de una gran cantidad de productos que no cumplen con los estándares.

(vi) Promueve la productividad de los empleados:

El control de calidad inculca una sensación de conciencia de calidad entre los empleados; y promueve su productividad.

(vii) La moral de los empleados:

El control de calidad aumenta la moral de los empleados; ya que sienten que están trabajando para una empresa que produce bienes de calidad superior.

Técnicas de Control de Calidad:

(I) Inspección

(II) Control estadístico de calidad (SQC).

Vamos a describir ambas técnicas.

(I) Inspección:

La inspección es el componente del programa de control de calidad que se ocupa de verificar el rendimiento de los artículos de acuerdo con las especificaciones establecidas. Implica la verificación y medición periódicas, antes, durante y después del proceso de producción. Debido a las numerosas variables que entran en la fabricación, la inspección es un proceso que nunca termina.

La inspección puede ser 'Centralizada' o 'Inspección de pisos':

Bajo inspección centralizada, todo el trabajo de un departamento se envía al Departamento de Inspección, antes de pasar a la siguiente operación. La inspección del piso, por otro lado, sigue la práctica de enviar inspectores al piso e inspecciona el trabajo en las máquinas de los operarios. También se le llama patrulla o inspección itinerante.

Ventajas de la inspección centralizada:

(i) La inspección centralizada garantiza una supervisión imparcial; Como el inspector no está bajo la presión de no rechazar el trabajo de una persona con él, tiene buenas relaciones personales.

(ii) Bajo la inspección centralizada, es más fácil mantener registros de los artículos / partes que se aprueban o rechazan.

(iii) El trabajo de producción está sujeto a menos interrupciones, bajo inspección centralizada.

Ventajas de la inspección de suelos:

(i) Dado que el trabajo es inspeccionado en el piso; Se evita el retraso en el envío de trabajos a la siguiente estación.

(ii) El inspector puede localizar inmediatamente la falla y sugerir la rectificación.

(iii) Implica un mínimo manejo de materiales.

(II) Control Estadístico de Calidad (SQC):

SQC se basa en las leyes de probabilidad. Es un sistema para controlar la calidad de la producción dentro de límites específicos (límites de tolerancia) por medio de un procedimiento de muestra y un análisis continuo de los resultados de la inspección.

La subvención define SQC de la siguiente manera:

“SQC es un método estadístico simple para determinar hasta qué punto se cumplen los bienes de calidad sin verificar necesariamente cada artículo producido y para indicar si las variaciones que ocurren exceden o no las expectativas normales. Nos permite decidir si rechazar o aceptar un producto en particular ".

Punto de Comentario:

SQC no produce un producto de calidad. Simplemente informa a la gerencia que las cosas no van como deberían. La gerencia debe tomar las medidas necesarias para eliminar las causas de las variaciones y garantizar la producción de productos de calidad.

Inspecciones vs. SQC:

Es un ejercicio académico interesante para comparar inspección y SQC.

Las dos técnicas de control de calidad se pueden comparar de la siguiente manera:

(i) El resultado de la inspección es la aceptación o el rechazo de la producción; mientras que SQC permite que la administración tome medidas para que los productos cumplan con las especificaciones. Como tal inspección permite que uno "sea más sabio después del evento", mientras que SQC permite que uno "se vuelva más sabio antes del evento".

(ii) La inspección puede ser del ciento por ciento; Mientras que SQC siempre implica muestreo.

Técnicas de SQC:

Las técnicas de SQC se pueden dividir en dos partes:

(1) control de proceso

(2) Muestreo de aceptación.

A continuación se presenta una breve reseña de estas técnicas de SQC:

(1) Control de proceso:

El control de las características de calidad bajo el control del proceso se realiza con la ayuda de gráficos. Puede haber muchos tipos de gráficos como 'X-Chart', 'R-Chart', 'C-Chart' y 'P-Chart'. Todos los tipos de gráficos son similares en composición y estructura. Todos ellos representan cómo la característica de calidad está cambiando de una muestra a otra.

Un gráfico de control cuando esté preparado aparecería como sigue:

Nota: UCL = límite de control superior

LCL = límite de control inferior

Un proceso se considera fuera de control y se toma una acción para verificar y corregir el proceso; cuando un punto trazado cae fuera de los límites de control.

Ventajas de los cuadros de control:

1. Proporcionan ayudas visuales.

2. Son fáciles de preparar.

3. Dan alerta temprana de problemas.

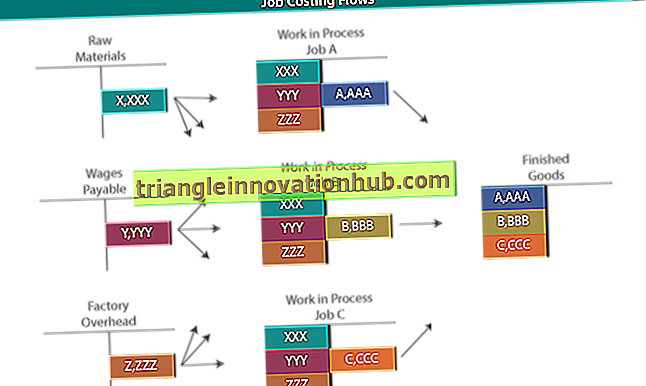

(2) Muestreo de aceptación:

Los cuadros de control son útiles para el control del proceso. En caso de recepción de materiales y despacho de productos terminados; Se utiliza un método diferente, el de muestreo de aceptación. Los planes de muestreo de aceptación son de gran valor cuando la naturaleza del proceso utilizado para fabricar productos permanece sin cambios.

En el muestreo de aceptación, las decisiones [por ejemplo, si es aceptable / no aceptable (rechazo)] sobre la calidad de los lotes o lotes se toman después de la inspección de solo una parte, es decir, una muestra. Si la muestra de artículos se ajusta a los niveles de calidad requeridos; entonces se acepta todo el lote del cual se toma la muestra. Si la muestra no se ajusta al nivel de calidad requerido; entonces todo el lote es rechazado.

Un muestreo de aceptación se define como:

Tamaño del lote (N)

Tamaño de la muestra (n)

Número de aceptación (C)

Supongamos que N = 9000; n = 300 y C = 7; entonces este plan de muestreo significa que una gran cantidad de 9000 artículos tiene 300 unidades (tamaño de muestra) inspeccionadas. Si se encuentran siete o menos defectuosos en la muestra de 300 unidades; Se acepta el lote. Si se encuentran ocho o más defectuosos en la muestra; el lote es rechazado

Un estudio detallado de la técnica de muestreo de aceptación revelaría que existe la posibilidad de que se rechace una gran cantidad de calidad satisfactoria sobre la base del resultado de la muestra. Esto se llama técnicamente riesgo del productor. Del mismo modo, el consumidor (o comprador) tiene el riesgo de aceptar una gran cantidad de calidad insatisfactoria, sobre la base de los resultados de la muestra. Este riesgo se llama riesgo del consumidor.

Ventajas del muestreo de aceptación:

(i) Inspección menos costosa que el 100%

(ii) Se usa donde no es posible una inspección al 100%.

(iii) Útil cuando la inspección puede causar daño o destrucción completa.

Ventajas de SQC:

(i) Costo reducido:

Ya que solo se inspecciona una fracción de la producción; Los costos de inspección son muy reducidos.

(ii) Alerta temprana de defectos:

SQC da una advertencia temprana de defectos en el proceso de producción; para que estos defectos puedan ser detectados y corregidos al inicio.

(iii) Técnica simple:

Las técnicas de SQC son simples y pueden ser operadas por operadores semicualificados.

(iv) Inspección continua:

SQC es una técnica que proporciona una inspección continua del producto en varias etapas del proceso de fabricación.

(v) Adherencia a las especificaciones:

SQC permite que un proceso se mantenga en un estado de control estadístico, es decir, un estado en el que la variabilidad es el resultado de causas casuales.