Parámetros que afectan la transferencia de metales

Los parámetros que pueden afectar considerablemente el modo de transferencia de metal pueden incluir los siguientes: 1. Fuente de energía de soldadura 2. Polaridad del electrodo 3. Gas de protección 4. Recubrimientos emisivos 5. Posición de soldadura.

Parámetro # 1. Fuente de poder de soldadura:

Una fuente de energía de soldadura de CC es la más simple en cuanto a su efecto sobre el crecimiento y desprendimiento de gotas de la punta del electrodo. Después de cada desprendimiento, el metal fundido comienza a crecer nuevamente en la punta para formar una nueva gota. Dependiendo de la longitud, la corriente de soldadura y el tamaño del electrodo, la transferencia de metal se realiza mediante cortocircuito, modo globular o modo de rociado, y el proceso se repite varias veces por segundo.

El proceso de transferencia de metal se puede estudiar en gran medida registrando los transitorios de voltaje y corriente durante la soldadura. Para la fuente de alimentación de CC, el circuito abierto o el transitorio de voltaje sin carga es una línea recta simple que cambia con el cambio en el tamaño de la gota y el transitorio actual tiene el efecto opuesto correspondiente, como se muestra en la Fig. 6.3.

En la soldadura con una fuente de alimentación de rectificador de CC, el transitorio de voltaje tiene una fluctuación inherente, aunque leve, en su valor que permanece superpuesta en el componente de CC principal. La corriente de soldadura transitoria también tiene las ondulaciones correspondientes que muestran la variación regular, aunque leve, en su magnitud, como se muestra en la Fig. 6.4.

Esta ligera fluctuación puede tener un efecto en el crecimiento de la gota en la punta del electrodo, es decir, puede llevar a una tasa de crecimiento de la gota ligeramente más lenta que la indicada por la magnitud de la corriente máxima.

En el caso de la fuente de alimentación de soldadura de CA, la tensión de arco y los transitorios de corriente son ondas sinusoidales regulares y, por lo tanto, afectan considerablemente el crecimiento y desprendimiento de la gota como se muestra en la Fig. 6.5. Debido a que se pierde el 50 por ciento de tiempo como ciclo de enfriamiento, es obvio que para tener la misma tasa de crecimiento de gotitas que en la soldadura de CC, la configuración de voltaje y corriente del arco se debe establecer en valores más altos que para la fuente de alimentación de CC.

Para la soldadura con una fuente de poder de soldadura de corriente pulsada, el crecimiento de la gota se determina por la corriente de fondo, mientras que el desprendimiento se ve facilitado por el aumento repentino de la corriente en forma de un pulso que no solo acelera la tasa de crecimiento de la gota sino que también proporciona un electro mejorado. - Efecto de pellizco magnético y un chorro de plasma más potente con mayor velocidad para provocar su desprendimiento en el momento deseado.

Parámetro # 2. Polaridad del electrodo:

Se genera más calor en el ánodo debido a su bombardeo por los electrones emitidos desde el cátodo. La velocidad de fusión es, por lo tanto, mayor si el electrodo se hace positivo. Este efecto se utiliza al hacer que el electrodo consumible, como en GMAW, sea positivo, mientras que el electrodo no consumible, como en GTAW, PAW y la soldadura por arco de carbono se vuelven negativos para evitar un calentamiento y evaporación excesivos.

Con electrodo positivo y un arco largo, la superficie del ánodo generalmente se contrae hacia el extremo inferior de la punta del electrodo y el calentamiento del ánodo se concentra en este punto. Esto conduce a un calentamiento local extremadamente alto y, en consecuencia, a una temperatura promedio muy alta en las gotitas de metal.

Cuando la longitud del arco se acorta, el plasma se propaga a lo largo del lado del electrodo y el ánodo ocupa una gran superficie que resulta en un calentamiento más uniforme del electrodo. Este calentamiento uniforme y moderado de la superficie del electrodo aumenta la velocidad de fusión específica, pero la masa fundida está menos sobrecalentada. La frecuencia de transferencia de metal aumenta así.

Cuando el electrodo consumible se convierte en negativo, generalmente conduce a una transferencia de metal insatisfactoria. Esto se debe principalmente a la formación de una mancha de cátodo móvil que puede ocasionar un parpadeo regular del arco que conduce a un aumento de salpicaduras y una menor tasa de fusión.

La cantidad de salpicaduras, el tamaño de las gotitas y la inestabilidad de la transferencia son generalmente mayores cuando el electrodo es negativo. Esto se debe a que el cátodo debe formarse de nuevo después de cada desprendimiento. Además, debe tenerse en cuenta que la mancha del cátodo tiene una gran tendencia a seguir rasguños o discontinuidades, si las hay, en la superficie del electrodo.

Parámetro # 3. Gas de protección:

En GMAW, el gas de protección puede afectar considerablemente el modo de transferencia de metal. El argón proporciona un modo de rociado axial que, a altas corrientes, puede conducir a la penetración del "dedo" o "fruncido".

El helio, aunque inerte como el argón, no produce una pulverización axial, sino que provoca una transferencia globular. Esto conduce a una penetración bastante más amplia. Sin embargo, la transferencia por pulverización con blindaje de helio se puede lograr mezclando argón con esta. El helio con 20 a 25% de argón proporciona una transferencia por aspersión que conduce a la forma deseable de las perlas.

Los gases activos como el CO 2 y el nitrógeno tampoco pueden lograr la transferencia por pulverización a menos que se adopten otros medios para hacerlo. En la soldadura de CO 2, la transferencia de metal suele ser muy insatisfactoria con una longitud de arco larga o incluso media.

El exceso de salpicadura que se produce debido al llamado modo de transferencia repelido solo se soluciona enterrando el arco en el conjunto de soldadura mediante la adopción de la transferencia por inmersión. Se requiere un tratamiento similar para soldar cobre con blindaje de nitrógeno y mezclas de Ar-N 2 para aleaciones de aluminio.

Parámetro # 4. Recubrimientos Emisivos:

Los recubrimientos emisivos confinan la raíz del arco del cátodo a la punta del electrodo y establecen condiciones de flujo de calor simétricas a lo largo del eje del electrodo. La transferencia de metal es entonces del tipo de pulverización proyectada.

Los recubrimientos emisivos se usan para mejorar el modo de transferencia de metal cuando se usa la polaridad negativa del electrodo. Por ejemplo, los recubrimientos lavados de mezclas de óxido de calcio y titanio sobre alambres de acero pueden mejorar la transferencia de metal al grado que se puede lograr con electrodo positivo. La transferencia de metal se mejora considerablemente al depositar pequeñas cantidades de compuestos de cesio y rubidio sobre la superficie del alambre. Estos compuestos también se encuentran para estabilizar el arco ac.

La transferencia de metal con soldadura de CO 2 se mejora considerablemente mediante la adición de compuestos de metales alcalinos, como el cesio y el sodio, al alambre de soldadura.

Sin embargo, se observa que la velocidad de combustión del electrodo disminuye con el uso de recubrimientos emisivos. Esto se ha atribuido al hecho de que la caída del cátodo en el caso de metales no refractarios se considera generalmente como una función del potencial de ionización del vapor de metal en contacto con la superficie del cátodo, y los metales emisivos tienen potenciales de ionización más bajos que planchar.

Un recubrimiento de carbonatos de potasio y cesio produce una transferencia por aspersión con acero suave en soldadura de CO2 con electrodo negativo porque produce una emisión termiónica y, por lo tanto, disminuye la caída del cátodo. Para que esto suceda, el arco sube el electrodo para alcanzar la baja densidad de emisión requerida y, por lo tanto, se logra la geometría del arco para la formación de chorro de plasma.

Parámetro # 5. Posición de soldadura:

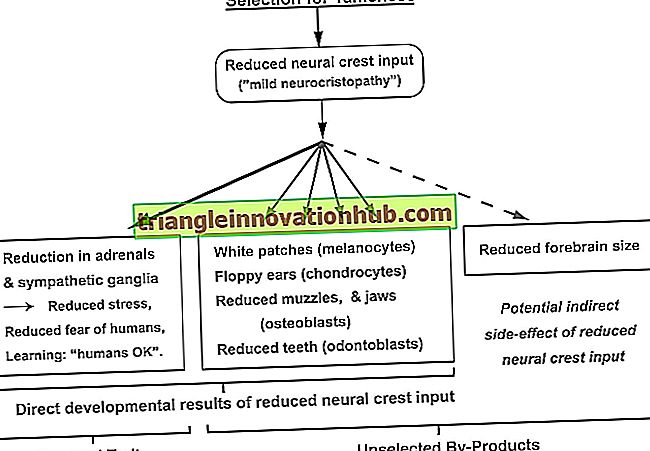

La posición de soldadura puede afectar el modo de transferencia de metal, particularmente la transferencia globular, debido a la función cambiada de la gravedad en cada posición. Mientras que en la soldadura por encima de la cabeza, el papel de la gravedad se invierte completamente y se opone al desprendimiento y la proyección de la gota hacia la piscina de soldadura; En posiciones verticales y horizontales, la gravedad ayuda a que la gota gotee. Por lo tanto, la transferencia globular se ve afectada sinuosamente a medida que la posición de soldadura se cambia de la posición hacia abajo a cualquier otra posición de soldadura.

En la transferencia por aspersión, las finas gotas de metal se lanzan hacia el baño de soldadura en línea con el eje del electrodo, el papel de la gravedad es menos predominante, por lo que se logra una transferencia exitosa. De manera similar, en el modo de cortocircuito, el metal es aspirado por el conjunto de soldadura en el momento de la conexión, lo que lo convierte en un modo exitoso de transferencia incluso en soldaduras por encima de la cabeza, particularmente con electrodos de pequeño diámetro.

En general, se puede decir que la transferencia de metal deseada es difícil de lograr en la soldadura de posición debido a la función cambiada de la gravedad y esto puede llevar a una menor eficiencia de deposición con la consiguiente mayor pérdida en forma de salpicaduras.